江苏长深孔、弯曲类零件内孔喷丸强化设备制造,以及内孔喷丸代工服务厂家,长深孔、内孔喷丸强化设备设计生产经验丰富,喷丸技术成熟可靠,可以解决各行业部件内孔、长深孔的喷丸清理、喷丸强化技术问题,欢迎有需要的客户朋友咨询了解。

以生产实际需求为导向,研制一套新型的柔性内孔喷丸装置。对柔性喷嘴喷丸参数进行优化,以解决传统的长深孔、弯曲类 零件内孔喷丸工艺存在的强度失稳、弯曲角度区域覆盖率不高的问题,保证长深孔弯曲类零件的内壁喷丸质量。利用该装置对内 径∅l5 mm,弯曲角度130度,孔径比为0.01的零件内孔进行喷丸,饱和点喷丸强度为0.381 mmA,覆盖率达到100%,满足技术要求。

喷丸技术已广泛应用于航空、航天、汽车、船舶等 各个领域,特别是在航空领域的飞机制造过程中,飞机 起落架的主要结构件广泛应用了喷丸强化技术 ̈圳。 喷丸是产生一个永久的内部压缩残余应力来阻止裂纹 的产生或发展,可显著提高抗弯曲疲劳、抗腐蚀疲劳、 抗应力腐蚀疲劳、抗微动磨损、耐点蚀能力,是金属材 料表面改性的有效方法。

目前国内仅限于∅19mm以上的孔,及∅19mm以下的简单结构、孔径比约为0.7的零件进行喷丸,但针对长深孔、弯曲类零件内孔喷丸技术的研究较少,对喷丸的工艺参数使用及检测方法均未有参 照的标准,且已有标准对长深孔、弯曲类零件的喷丸也 没有相应的规定,同时国外的一些技术标准如AMS2430、AMS—S一13165、PSl23、PCS2300等对此也没 有相应的要求。对于孔径比在百分之一毫米级、弯曲 类零件内孔喷丸技术,工艺方面仍然存在强度失稳、角 度覆盖率达不到100%的问题,为了进一步扩大内孔 喷丸零件范围,提高零件疲劳断裂韧性和应力腐蚀断 裂抗力,通过对内孑L喷丸工艺分析梳理总结基础上,研 制了一套柔性内孔喷丸装置,并对工艺及参数进行了研究。

1 柔性内孔喷丸装置

目前对于适合长径比在百分之一毫米级、弯曲类 零件的内孔喷丸装备较少怫引,传统的喷枪无法达到 喷丸要求,需要研制新型的柔性内孔喷丸装置,以满足小长径比、弯曲类零件的内孔喷丸要求。

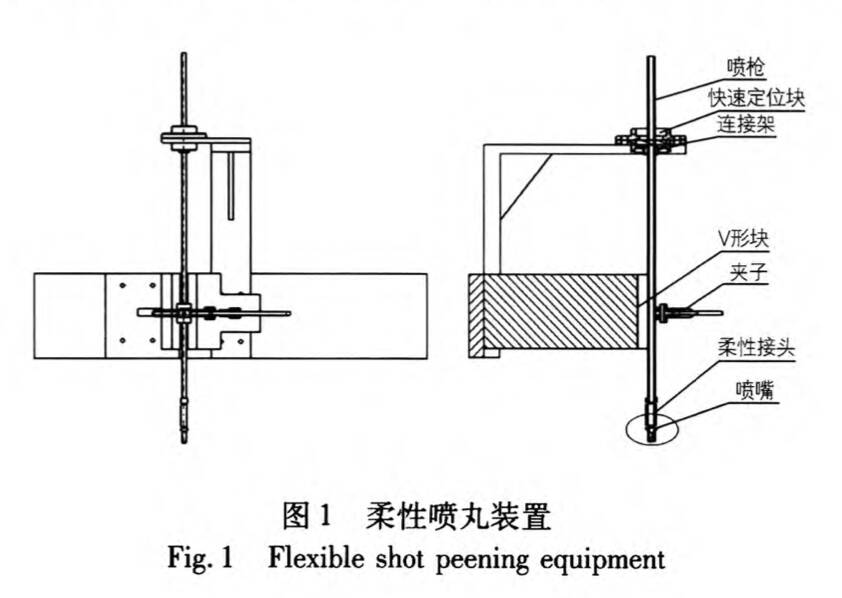

该装置基于柔性喷嘴结构,使其能够对弯曲管状零件的内孔圆角进行喷丸,保证长径比在0.01的零件 内壁进行喷丸,保证喷丸强度、喷丸覆盖率和内腔弹丸 的排出。柔性喷丸装置如图1所示,主要由喷枪、快速 定位块、连接架、V形块、夹子、柔性接头和喷嘴组成。 喷枪直径为∅8mm,前端与柔性接头相连接,保证零件内孔弯曲圆角进行喷丸,柔性接头装有高强度喷嘴, 保证弹丸可以垂直敲打零件内壁。柔性喷丸装置可通 过快速更换喷枪,满足不同规格的管直径的喷丸要求。 喷枪可通过快速定位块进行快速的定位,保证喷丸所达到的深度。

该装置可以有效地解决长深孔、弯曲类零件在喷 丸强化过程中存在的强度失稳、弯曲区域覆盖率达不 到要求、及其工艺研究不完善等问题,并在航空领域内 孔喷丸中得到应用。

2 喷丸工艺及其参数研究

通过喷丸强化性能研究确定喷丸工艺参数对喷丸 强度的影响,控制喷丸强化的工艺参数来实现高喷丸 强度 ̈01。该试验选择材料为6150高强度弹簧钢,硬 度为50 HRC,内径为∅15 mm,外径∅22 mm,在距一 端约153 mm处弯曲角度为130。,展开直线长度约为 1100 mm的弯管进行内壁喷丸强化,强度要求介于 0.012~0.016 mmA,覆盖率达到100%。影响喷丸强 化工艺的参数主要包括:弹丸直径、弹丸硬度、弹丸运 动速度、喷丸压力和弹丸流量、喷射角度、喷射时间以 及喷嘴至零件表面的距离、喷嘴结构等,对以上参数进 行工艺研究。

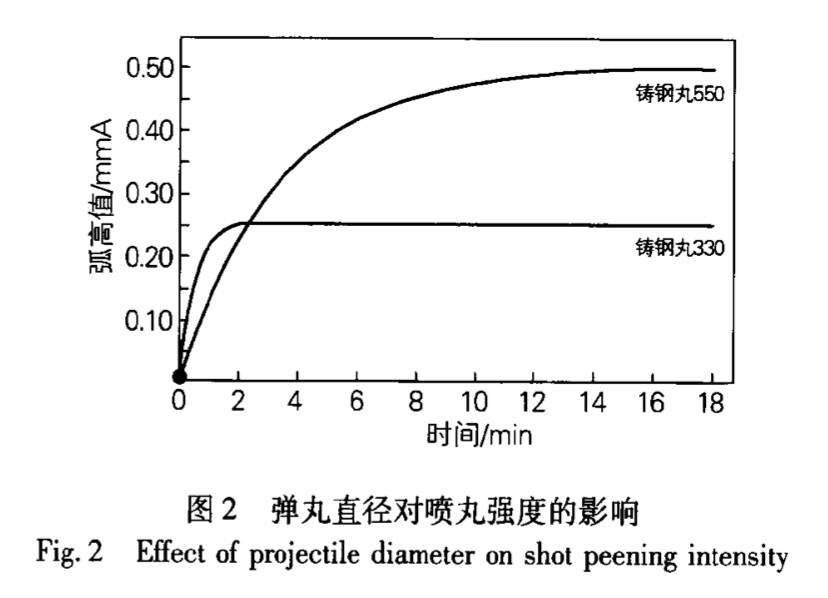

2.1弹丸直径对喷丸工艺的影响

弹丸是喷丸强化工艺中使用的形状为球形或无棱角的圆柱形的实心介质材料。确定弹丸类型后,弹丸 硬度和直径则是另外两个重要的喷丸参数。理论上在 增加弹丸硬度和丸径的情况下,可以增大残余压应力 层的深度和最大压应力值。选取铸钢丸550和330进 行试验,在保持空气压力、流量等其他参数不变的情况 下,持续击打试片表面,最终获得两种弹丸各自的饱和 曲线及喷丸强度,试验结果见图2。根据试验结果,最 终铸钢丸550的喷丸强度为0.508 mmA,而铸钢丸 330的喷丸强度仅为0.254 mmA,证明在同等喷丸参 数下,弹丸直径越大,强度越高。同时需要注意的是, 虽然增加弹丸硬度和丸径将使残余压应力层的深度和 最大压应力值增大,但是同时也会增大表面粗糙度值。

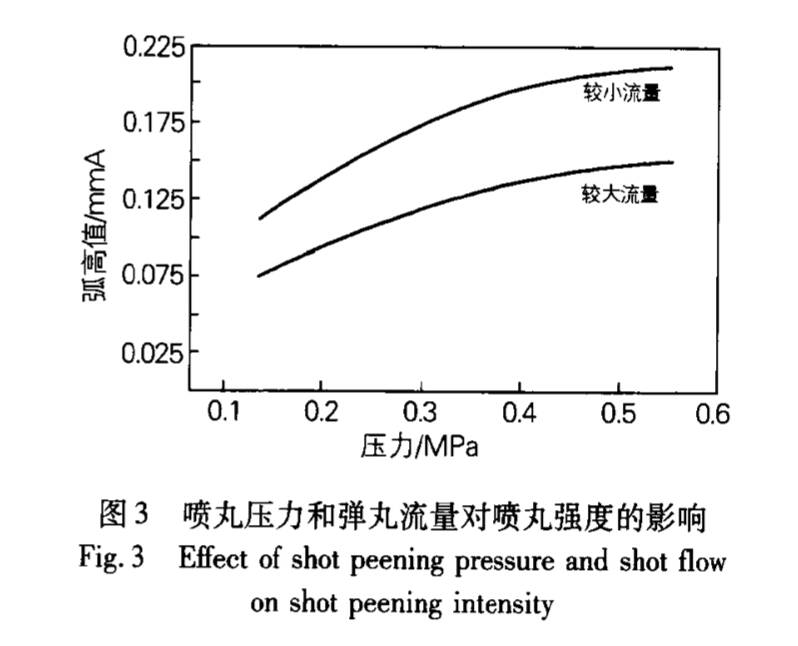

2.2喷丸压力和弹丸流量对喷丸工艺的影响

喷丸时,弹丸在一定压力气流带动下,产生动能形 成弹丸流击打材料表面。气流压力及弹丸流量的大小 决定了弹丸的速度,从而决定了零件表面材料的变形 程度,即喷丸强度高低。在其他喷丸参数不变的情况 下,喷丸气压越高,弹丸流量越小,弹丸速度越快,形成 的最大残余压应力值越大,残余压应力场也越深,与此 同时零件表面的粗糙度值也越大。故在选择喷丸压力及弹丸流量时,在达到表面强化要求的前提下要兼顾 喷丸损伤。保持其它喷丸参数不变,选取不同的喷丸 压力及弹丸流量进行试验,最终试验结果见图3。根据试验结果,在相同气压条件下,较低的流量对应较快 的弹丸速度,对应的喷丸强度越高;在相同弹丸流量下,喷丸压力越大,弹丸速度越快,喷丸强度越高。

2.3 喷嘴至零件表面的距离对喷丸工艺的影响

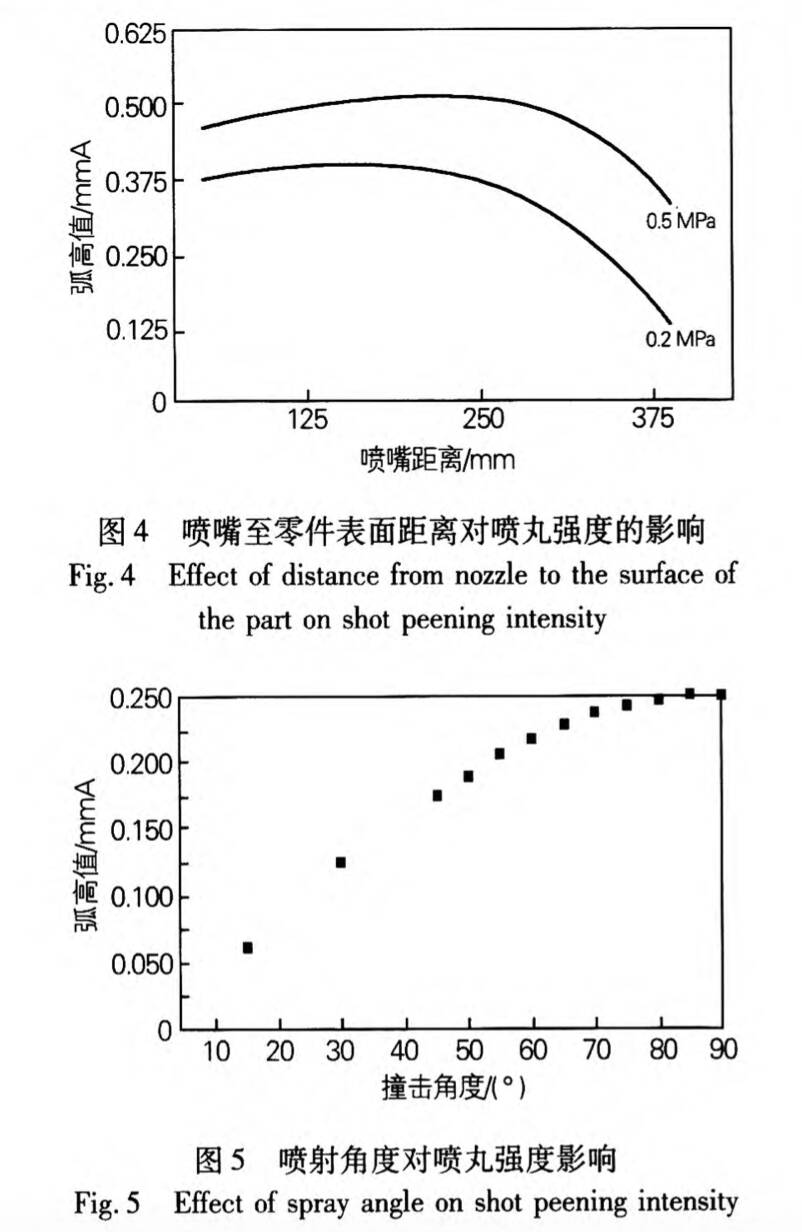

保持其它喷丸工艺参数不变选择0.2 MPa和 0.5 MPa两组气压,通过调整喷嘴至零件距离进行喷丸试验,在两组气压下的试验结果如图4。根据试验 结果,随着喷嘴距离远离零件表面,喷丸强度开始变化 不明显,而后显著下降,在两组气压条件下得到的结果 几乎相同,据此得出结论,在一定距离范围内(75~ 250 mm),在其它喷丸参数相同的情况下,喷嘴至零件 表面的距离对喷丸强度影响不大。

2.4弹丸与零件表面的喷射角度对喷丸工艺的影响

保持其它喷丸工艺参数不变,改变弹丸与零件表 面的喷射角度进行喷丸试验,最终试验结果见图5。 根据试验结果,随着弹丸与零件表面喷射角度增加,喷 丸强度有一个比较明显的增加过程,而后趋于平稳,在 90度时达到最大值,据此可以得出结论,喷射角度在45~90度。范围内,喷射角度对喷丸强度的影响不大, 45度喷射时,喷丸强度为0.18 mmA,当喷嘴垂直喷射, 得到的强度最大,为0.254 mmA,喷丸效果最佳。

2.5喷丸时间对喷丸工艺的影响

2.5.1 确定不同喷丸参数下的喷丸强度

保持其它喷丸参数设定不变,选取相同规格的一 组试片在不同的时间长度下进行喷丸,进而获得该规 格试片的弧高值随喷丸时间变化的数据,最终绘制出 弧高值曲线图(饱和曲线)。在该曲线上,当喷丸时间 增加一倍,弧高值的增量等于10%的那一点即为喷丸 饱和点,该点对应的弧高值即为当前喷丸参数下的喷 丸强度。在实际生产中,通常对喷丸强度值有具体要 求,可以使用该方法验证当前喷丸参数是否满足技术 条件要求。

2.5.2时间对喷丸覆盖率的影响

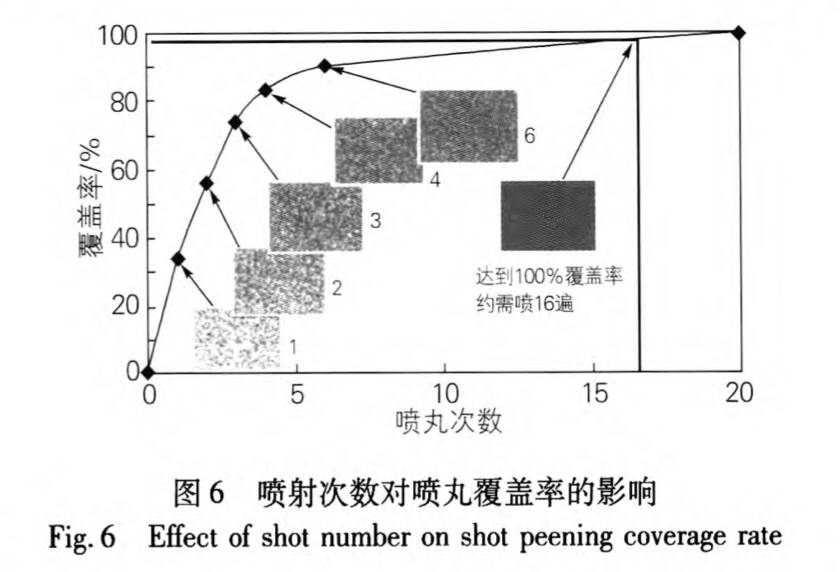

采用一组喷丸工艺参数进行重复喷丸试验,根据试验结果,在第16次喷丸完成后,试片表面覆盖率达到100%,喷丸次数对喷丸覆盖率的影响见图6。理论上喷丸时间仅影响喷丸覆盖率(凹痕的数量),不会影响喷丸强度。因此为了提高喷丸效率,一般在满足喷丸强度的前提下,尽可能提高弹丸流量,进而缩短喷丸工艺的时间。需要注意的是喷丸次数并不是越多越 好,当喷丸覆盖率达到200%或者更高时,可能会造成 零件表面损伤,进而降低零件的疲劳寿命。

3 喷丸工艺试验

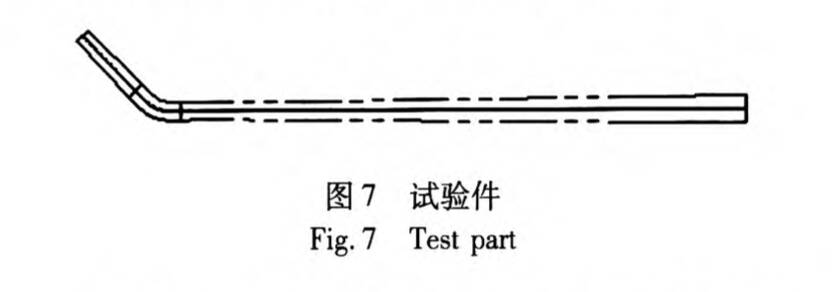

试验选择材料为6150高强度弹簧钢,硬度为50 HRC,内径为∅15 mm,外径∅22 mm,在距一端约153 mm处 弯曲角度为130度,展开直线长度约为1100 mm的弯管 进行内壁喷丸强化(如图7所示),内壁强度要求在 0.305~0.406 mmA范围内,覆盖率达到100%。

细长孔、弯曲类零件的喷丸强化处理的机械特性 与普通工件外表面或大口径型腔内表面喷丸强化处理 的机械特性并无本质的差异,但实现其强化所要求的 机械特性的工艺方式和工艺过程有很大的不同,具体 表现在通过柔性喷枪的旋转,采用间接的喷射方式,完 成对内壁及弯曲部分的喷丸强化过程,最终对阿尔门 试片的分析结果表明,试验件各处喷丸强度稳定,覆盖 率均匀,喷丸效果良好。

根据第2节的研究结果进行试验以确定试验件内 壁喷丸的各项参数。先随机选择一组喷丸工艺参数, 在该参数下对阿尔门试片进行喷丸试验以绘制饱和曲 线,最终确定该参数下的喷丸强度,如不满足技术条件 要求,需对部分参数进行调整后重新进行试验,经过多反复试验后,即可获得满足要求的喷丸工艺参数,需要注意的是,在调整参数时,尽可能将弹丸流量调高,以提高喷丸效率。

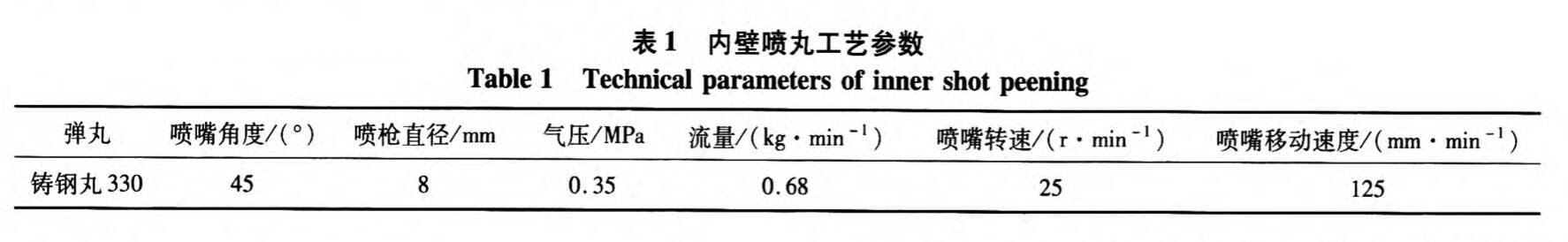

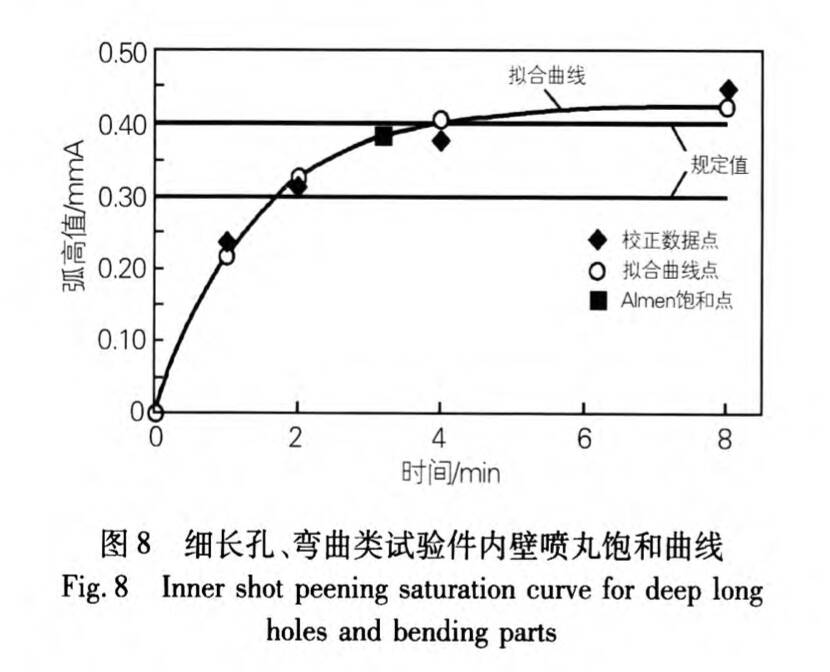

根据以上研究,最终确定内壁喷丸工艺参数见表1,依据表1工艺参数进行内壁喷丸试验,并根据ALMEN试片值绘制饱和曲线图(如图8)。根据研究结果,此参数下的喷丸强度值为0.381 mmA,在技术条件要求的o.305~0.406 mmA范围内,同时覆盖率达到100%的要求。

4 内孔喷丸结论

以生产实际需求为导向,研制一套新型的柔性内孔喷丸装置,基于对柔性喷嘴的优化,解决了传统的长深孔、弯曲类零件内孔喷丸工艺存在的强度失稳、弯曲

角度区域覆盖率不高的问题,保证了长深孔弯曲类零的内壁喷丸质量。

在其他喷丸参数保挣叵定的情况下:1弹丸直径越大,强度越高;2一定的距离范围内,喷嘴至零件表面的距离对弧高值影响不大;3喷丸压力越高,流量越小,弹

丸速度越快,从而形成的最大残余压应力值越大,残余喷丸过程中的能量转化及残余应力压应力场也越深,造成零件表面的粗糙度值就越大; 4弹丸与零件表面的喷射角度在450一900范围内对喷 丸强度的影响不大;5喷丸时间仅影响覆盖率和产生凹 痕的数量,不会影响强度以及产生凹痕的大小。

通过对内径∅15 mm,弯曲角度130。,孔径比为0.01的零件内孔喷丸技术研究,饱和点喷丸强度为 0.381 mmA满足0.305~0.406 mmA范围内和覆盖率达到100%的技术要求,提出了一种新型的喷丸方法, 打破了国外在该行业的技术垄断,为提升我国高技术 装备制造水平具有重要意义。

我司专业设计生产各类深长孔、内孔喷丸强化设备,设计最小喷丸内径可控制在∅5mm,具体喷丸设备和工艺可联系我们,具体定制生产,我们同时承揽内孔喷丸强化代工服务。

喷抛丸设备、喷丸强化技术服务,182 0189 8806 文章链接:http://www.shot-peening.cn/1952/

微信联系咨询

微信联系咨询