采用 100%和 300%覆盖率喷丸方法对 TC4 钛合金表面进行强化,分析了表面覆盖率和热暴露温度对合金表面残余应力场和 半高宽的影响。 结果表明:喷丸后,较高的覆盖率可以提高残余压应力的数值、深度及半高宽数值;经过 200 °C ×1 h 热暴露后,覆 盖率为 100%和 300%喷丸的钛合金表面残余应力场和半高宽分布基本一致,说明覆盖率偏高对于残余应力场的热稳定性有不利 影响;经过 500 °C ×1 h 热暴露后,覆盖率为 100%和 300%喷丸的钛合金表面残余应力场均松弛殆尽,说明热暴露温度对残余应力 具有重要影响,而表面层半高宽仍高于基体,说明喷丸产生的塑性形变强化效果仍可能存在。

疲劳问题是在交变载荷作用下的航空发动机部件 的主要失效模式 ,在零件失效案例中占有较大的比 例。 目前,国内外离心叶轮、压气机叶片和压气机盘等 许多钛合金发动机转子部件都采用喷丸强化技术来提 高疲劳性能。 喷丸作为一种表面形变强化工艺 , 可以在钛合金表面引入残余压应力场强化和组织强化 效果以提高表面层金属抵抗外加拉应力载荷的能 力 。 组织强化效果采用微观评价较为困难,可以采 用 X 射线衍射的半高宽法进行宏观表征。 目前国内 外 X 射线衍射 、钻孔法 等残余应力表征方法标 准成熟,应用较为广泛,因此,在喷丸工艺研究时多采用残余压应力表征的方法来对喷丸工艺方法进行 表征。

钛合金喷丸残余应力的相关研究较多。 胡正云 等 对钛合金激光喷丸和机械喷丸进行了残余压应 力场的有限元模拟,认为最大残余压应力数值可以达 到屈服强度的 1.1 ~1.2 倍;李启鹏等 研究了 TC17 钛合金经过激光喷丸后残余应力场的热松弛情况,并 进行了预测;王欣等 研究了不同覆盖率下钛合金 Ti60 喷丸后的残余应力场,认为在 200%覆盖率下钛 合金残余应力场稳定性较好。 由于钛合金转子部件在 中温下服役,研究中温条件下钛合金喷丸残余应力松 弛对于喷丸方法的实际应用具有重要的指导意义。 按 照国外标准分析,表面覆盖率对于喷丸强化的残余应 力场有较大的影响,因此,本文针对航空发动机应用广 泛的钛合金 TC4,开展中温保温对于不同表面覆盖率 喷丸的残余压应力场的影响研究,分析热作用松弛规律,为喷丸技术的工程化应用提供支持。

1 试验材料及方法

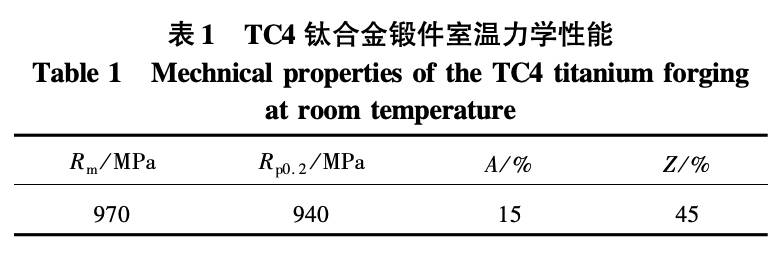

本研究所用试样由 TC4 锻件下料加工得到,力学性能如表1所示。 试样尺寸为15 mm×15 mm× 15 mm,6 面经过精细抛磨,边缘倒角 1 mm。 喷丸过程 符合 HB/Z 26—2011枟航空零件喷丸强化工艺枠,采用 陶瓷弹丸 AZB150,喷丸强度 0.05 ~0.10 mmA,覆盖率 选择为 100%和 300%两种。

采用马弗炉对经过喷丸的试样进行热处理,制度 为200°C×1h空冷和500°C×1h空冷。 完成热处理 后,采用 X-3000 型 X 射线衍射残余应力测试仪对试 样残余压应力场进行表征,采用Ti Kα靶,管电流6 mA, 管电压30 kV,测试过程符合 GB/T 7704—2008枟无损 检测 X 射线应力测定方法。

2 试验结果

2.1 喷丸后的残余应力场和半高宽

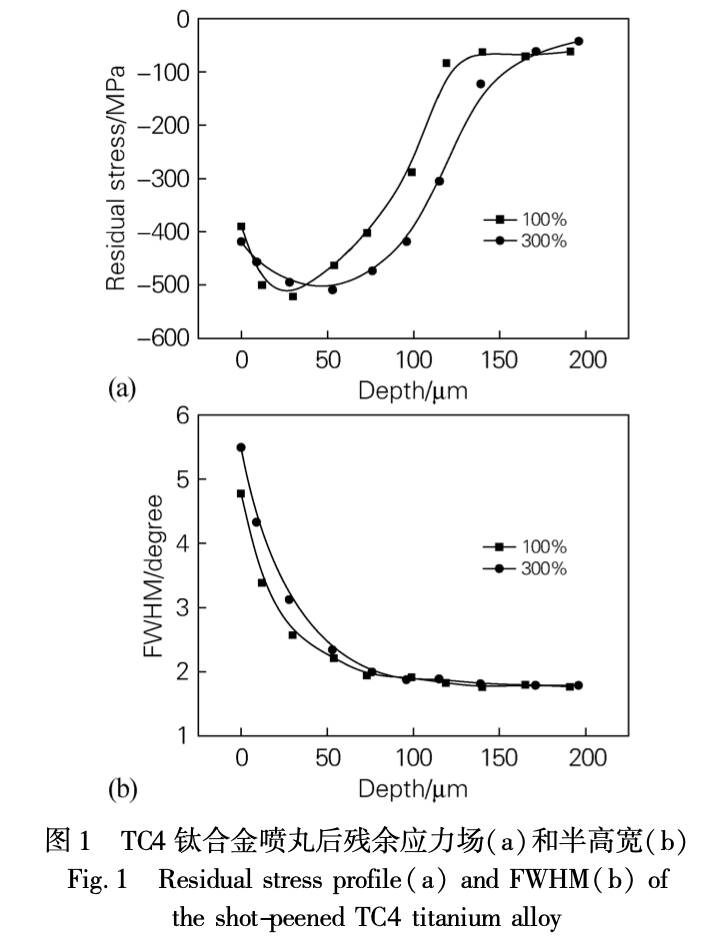

喷丸后试样的残余应力场和半高宽分布如图 1 所 示,可知残余压应力呈典型的倒钩型分布,按表面残余 应力数值、最大残余应力数值、残余压应力场深度和最 大残余压应力对应深度 4 个特征值表征残余应力场。 由图 1(a)可得,经过 100%覆盖率喷丸的钛合金残余 应力场的 4 个特征值分别为 -390 MPa、 -525 MPa、 120 μm、27 μm;而经过 300%覆盖率喷丸的钛合金残 余应力场的 4 个特征值分别为 -415 MPa、 -525 MPa、 165 μm、52 μm。 由此可知,经过更大覆盖率喷丸后, 钛合金的表面残余应力、残余应力场深度和最大残余 应力对应深度均有一定提高,这应与大覆盖率喷丸对 应的较长喷丸时间和较多次数的弹丸撞击有关系。

喷丸后由 X 射线衍射得到的半高宽是表面层塑 性形变的表征,由图 1(b)可得,两种工艺参数喷丸 后半高宽分布沿表面向内呈逐渐减小的趋势,约在 75 μm 处回到基体半高宽。 经 300%覆盖率喷丸的半 高宽较100%覆盖率喷丸大。 这说明喷丸造成的塑性 形变从表面向内逐渐减小,约在 75 μm 处塑性形变回 到基体水平,但残余压应力存在说明喷丸产生的弹性 形变仍然存在;大覆盖率造成的累计塑性形变( 加工硬化) 大于小覆盖率。

2.2 热暴露对喷丸残余应力场和半高宽的影响

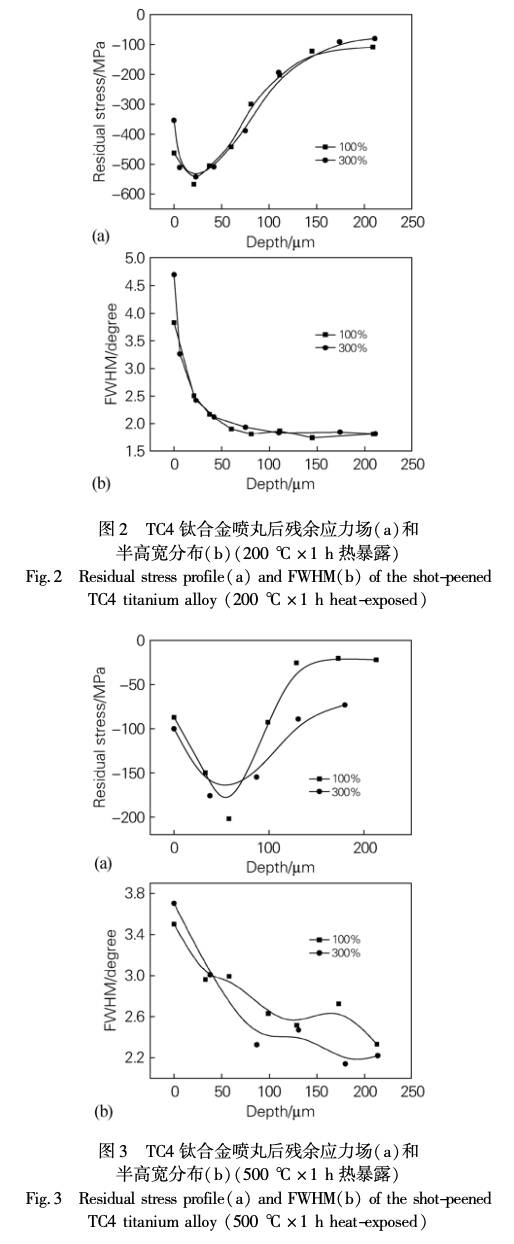

经 200 °C ×1 h 中温热暴露后,喷丸残余应力场和 半高宽分布如图 2 所示。 由图 2 可得,经过 100%覆 盖率喷丸的钛合金热暴露后残余应力场的 4 个特征值 分别为 -460 MPa、 -550 MPa、150 μm、24 μm;而经过 300%覆盖率喷丸的钛合金热暴露后残余应力场的 4 个特征值分别为 -350 MPa、 -550 MPa、150 μm、 27 μm。 经对比可知,热暴露后两种工艺的残余应力 场分布状态变得非常接近,与未经热暴露的工艺相此, 经过更大覆盖率喷丸后,钛合金的残余应力场的热稳 定性较差。 这个结果与一些国外文献中的结果类似, 这应与大覆盖率喷丸产生的大加工硬化表面在高温下 的稳定性有关。 由图 2 还可得,300%覆盖率的表面的 半高宽数值较 100%大,当深度达到 75μm 以后,两种 工艺参数喷丸热暴露后半高宽分布也基本一致,与未 热暴露的半高宽分布对比也说明 300%覆盖率喷丸后 的塑性形变层稳定性相对较差。 由上述分析可知,表 面覆盖率是影响残余应力场热稳定性的因素之一,研 究结果与国外部分文献结果 较为吻合。

经过 500 °C ×1 h 中温热暴露后,喷丸残余应力场 和半高宽分布如图 3 所示。 图 3 可得,经过 100%覆 盖率喷丸的钛合金热暴露后残余应力场的 4 个特征值 分别为 -70 MPa、 -160 MPa、130 μm、60 μm;而经过300%覆盖率喷丸的钛合金热暴露后残余应力场的 4 个特征值分别为 -100 MPa、 -130 MPa、160 μm、 60 μm。 从残余应力有效性角度判断,经过 500 °C ×1 h 热暴露后,原先喷丸残余压应力场已经基本松弛, 工艺间对比可知,无论是大覆盖率还是小覆盖率,在足 够高温度的热暴露作用下其残余压应力场松弛程度基 本一致。 由此可见,热暴露(或服役温度)是残余应力 场稳定性的最重要影响因素,大于表面覆盖率。 此外, 图 3 还可得,半高宽分布说明经过热暴露后半高宽曲 线数值虽有所减小,但仍然存在梯度,喷丸后半高宽梯 度代表喷丸后表面的塑性形变梯度,而塑性形变梯度 代表喷丸后表面的位错密度仍然大于基体,说明喷丸 产生的塑性形变强化效果仍可能存在。

3 结论

1) 喷丸后,较高的覆盖率可以提高钛合金 TC4 表面残余压应力的数值、深度及半高宽数值。

2) 经过 200 °C ×1 h 热暴露后,覆盖率为 100% 和 300%喷丸的钛合金表面残余应力场和半高宽分布 基本一致,说明覆盖率偏高对于残余应力场的热稳定性有不利影响。

3) 经过 500 °C ×1 h 热暴露后,覆盖率为 100%和 300%喷丸的钛合金表面残余应力场均松弛殆尽, 说明热暴露温度对残余应力具有重要影响,但表面层 半高宽仍高于基体,说明喷丸产生的塑性形变强化效 果仍可能存在。

江苏喷丸机、喷丸设备制造厂家,提供喷丸强化工艺验证、喷丸代工服务,欢迎有需要的客户联系咨询。

喷抛丸设备、喷丸强化技术服务,182 0189 8806 文章链接:http://www.shot-peening.cn/1784/

微信联系咨询

微信联系咨询